详细描述

目前国内大量使用(3)、(4)这两类,但都因基面处理不好造成局部脱落。最主要是烟气高低交替变化时产生应力而拉裂,特别在湿烟囱扩大了的正压区浸入裂缝而造成烟囱腐蚀。希望引起注意,不要因为价格低而不加分析而采用。除寿命不长的机组外,建议不采用。

在除雾器上的结垢成分,50%是粉尘的Al2O3和SiO2,10%~14%的CaO,其余是CaCO4和CaSO4、CaSO3,可以生成一定强度的水化硅酸钙和水化铝酸钙等水化反应产物,这都是水泥主要成分,形成的硬垢很难清理。

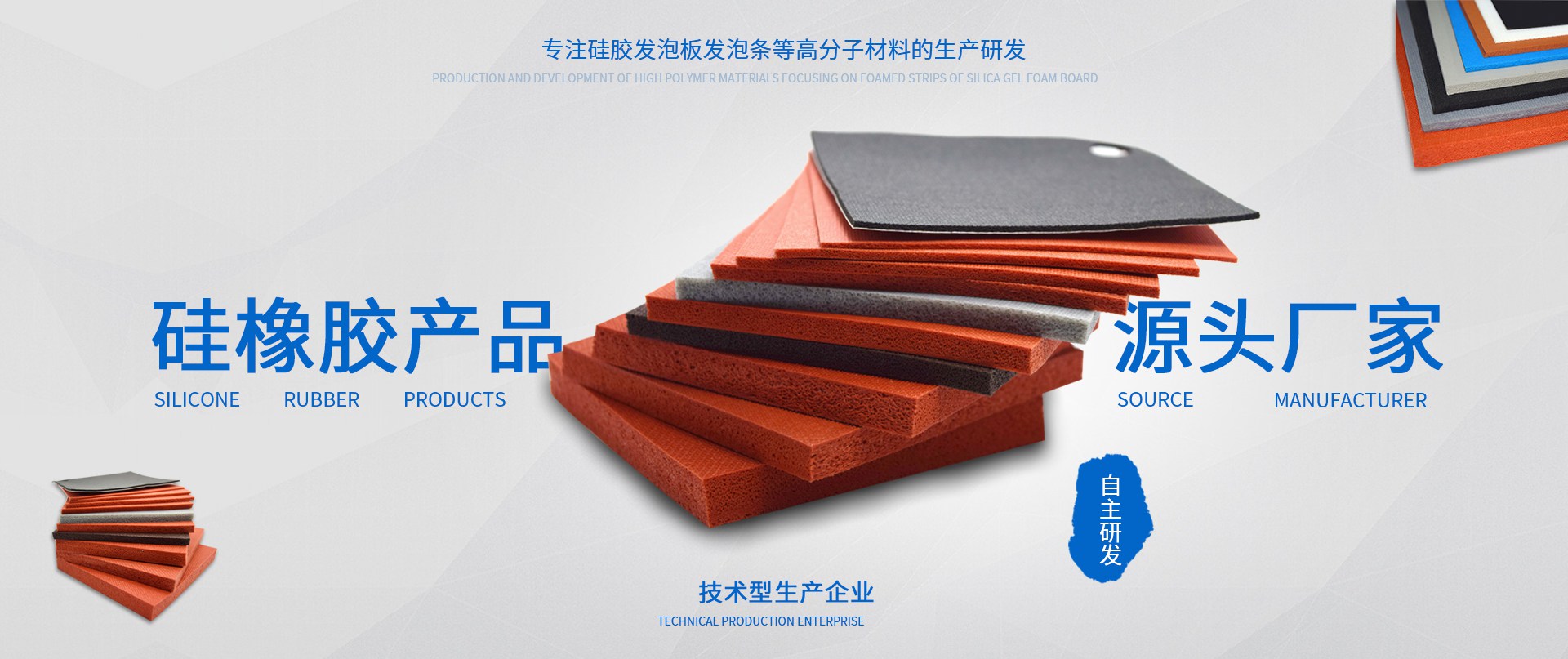

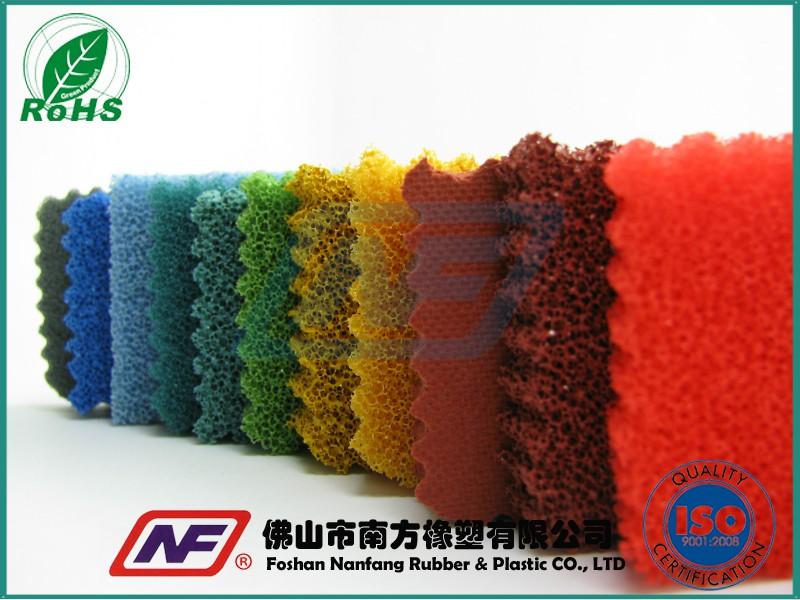

(三)脱硫糸统防腐技术介绍:这个专题讲起来要很费时间,总体可分成两类,一种用橡胶,但耐温不允许超出120℃。一种采用鳞片树脂,施工中底层要打磨、清理要好,但其线胀系数与碳钢相差较大,在机组起停多次后,仍会因温差应力的原因而局部脱落,修补后较果不好。

(1)合金类:有复合钛钢板和镍基合金板,这两种材料最好,使用时间最长,但价格太贵,在大、新机组上使用。

灰中碱性氧化物为Fe2O3+CaO+MgO+N2O+K2O;灰中酸性氧化物为Al2O3+SiO2+TiO2,%;St.d为煤中干基全硫含量,%。

为避免严重结渣宜选用碱性氧化物相对含量较少的低硫煤。只有当煤中碱性氧化物与酸性氧化物比值相近,结渣指数的大小,才取决于煤中含硫量的高低。

高温烟灰腐蚀大多出现在过热器和再热器,碱性氧化物和酸性氧化物渗透飞灰层而达管子的表面,经化学反应形成复合碱性硫酸盐,灰沉积物中S03的浓度与烟气中SO3的浓度水平相比是非常高的,达到1000~1500PPm,而烟气中则为10~25ppm。大量的SO3來自外层沉积物SO2的结晶氧化物,由于SO3形成取决于温度,随着温度培加而增加(管子表面温度676℃~732℃之间最高)使水冷管表面造成腐蚀。低于或高于上述温度腐蚀速度会逐步下降。

GGH在脱硫系统中是故障率最高的设备,主要故障有结垢、堵塞、腐蚀、卡涩。其结垢、堵塞物质的成分50%是粉煤灰中的SiO2、AI2O3、Fe2O3;35%是CaSO3·1/2H2O;10%是CaCO3。从以上数字可看出,粉煤灰占一半以上。腐蚀是由于SO3只能除去20%~30%,且脱硫后烟气低于酸露点温度所致。目前,除城市附近和特殊地区及600MW及以上机组外,征得当地环保部门同意可不设置GGH,虽然这会影响烟气的抬升高度和扩散,特别是近地点NOx的落地浓度会有所增加,但正常的情况下不致于使城市大气环境空气质量超过二级的标准。

(1)、预喷淋系统;降温、增湿、除尘作用,有利于吸收反应,提高脱硫效率。

(2)、S02吸收系统;与石灰石石膏法工艺大致相同,有除雾器的喷淋空塔、浆液喷淋循环系统,一般不设置强制氧化系统,以便副产物处置。

(6)投油燃烧或除尘器故障退出时,可暂时开旁路运行,减少未燃尽成分和粉尘进入脱硫塔。

(七)燃烧器层锅炉水冷壁管,尤其是两侧墙及后墙水冷壁管腐蚀减薄情况较严重问题分析,如何有很大效果预防锅炉高温腐蚀

在受热面的灰的附着物在炉内水冷壁、过热器等高温部位叫结渣,结渣的情况可用结渣指数RS來判断。

吸收塔浆液溢流与产生泡沫有重要关系,泡沫是由不容性气体分散在液体中所形成的分散体系,由极薄的液膜所隔开的许多气泡组成,气态是分散相,浆液是分散介质。浆液起泡一定要具有以下三个条件:液体的表面张力较低、有气体与液体连续和充分接触、产生的泡沫能在液体中稳定存在并不断累积。在石灰石-石膏湿法脱硫工艺中,吸收塔浆液起泡是一个都会存在的问题。引起浆液起泡的根本原因是工艺水中含有的表面活性剂、浆液中有锅炉投油燃烧时未完全燃烧的油、进入吸收塔的烟尘浓度较高等原因所造成。

(3)、浆液浓缩和干燥;排出浆液含固量约10%左右,通过浓缩使浆液含固量提高,再经脱水机脱水后,进行干燥。

(4)、脱硫剂再生;干燥后的MgSO3只MgSO4进行煅烧,使其分解,得到MgO,同时生成浓度10%-16%的SO2,除尘后可制硫酸,MgO可回用于脱硫。

4、推荐应用烟气循环流化床半干法的CFB或NID较好,系统简单、投资较低,操作得当时,运行稳定,Ca/S=1.3左右,脱硫率可达92%~94%以上。因高浓度粉尘在循环,配合用袋式除尘器实现除尘脱硫一体化最为合适。

1、低价中标帯來脱硫塔直径偏小,烟速徃超过4.5m/S~5m/S以上(最适宜的烟速应为3.2~3.5m/S),将浆液带入除雾器上。

2、脱硫塔入口粉尘浓度过高,设计上又将其作除尘器使用,粉尘混入浆液进入除雾器。

(6)投资较低。氧化镁单价约低于300元/吨,但它较轻,费用大体与石灰石粉价钱相当,但其用量相对较少,由于系统相对简单、耗电少,所以总体运行的成本较低。

菱镁矿主要产地在辽宁营口、鞍山、山东莱州等地,在其附近地区可考虑用该法脱硫。较远地区考虑运输费用要作经济分析。

台湾有40多台在用,都使用辽宁、山东的原料。美国150MW和两台360MW机组也用此法,原料1/4由我国进口。

(2)、由于镁基的溶解碱性比钙基高数百倍,所需液气比仅为钙基脱硫的1/6-1/3,而且反应强度更高,大幅度减少循环浆液,所用的吸收塔明显低于石灰石脱硫塔。

(3)吸收剂制备系统简单,体积小。氧化镁分子量小质量轻,可直接熟化成脱硫浆液,不需破碎、磨粉等,系统大为简化。

2、湿法石灰石-石膏法技术成熟,应用较多,但系统复杂价格较高,不宜采用。

3、双碱法目前许多小机组在使用,有改进已较完善,但自动化水平仍较低,特别是连续多个的澄清池要足够大,因此占地面积大,目前许多工程都做不到,没有正真获得澄清还原的带有石灰混浊的浆液又循环回到脱硫塔内,任旧存在结垢现象。使用此工艺最好不用旋流板塔,因易磨损和结垢,最好用喷淋空塔。

国内有山东滨州2×240t/h锅炉在2005年巳投运、华能山东辛店电厂220MW机组、大唐鲁北发电有限公司2×330MW在建的示范工程项目。

(5)废水净化处理:其废水处理与石灰石石膏法基本相同,排放液在氧化槽以空气氧化,将氧化后的浆液通过过滤机过滤去除悬浮固体。清液则无害排放入灰场或污水处理综合池。

(二)、脱硫系统烟气档板门关不严;开关几次后大部分档板门都因积灰而关不严,最好攺用双层加压隔断门,但价格较贵。

建议:因不知道煤质及锅炉运行参数,只能建议烧低灰分低硫煤,最好做冷、热态空气动力场试验,调整燃烧中心和一、二风配比,降低炉膛温度、加贴壁风等措施,目的是减少结渣,这是防止垢下腐蚀重要措施。是否要改造燃烧器或对锅炉改造,请些专家到现场诊断。

1、由于含硫量低,使用简单可靠的脱硫系统为好。假如是循环化床锅炉,使用本身的脱硫特性,但加入的石灰粉要使用320目的细粉或氧化钙、采用烘干磨细的电石渣,脱硫率可达92%以上。

用高压水冲洗,不单将防腐层冲掉,还会到将铁片冲毛,结垢后更难清除并易腐蚀。

吸收塔浆液因为起泡而导致溢流,是由于液位多采用装在塔底部的压差式液位计测量,显示的液位是根据差压变送器的差压与吸收塔内浆液密度计算得來的数值,而真实液位是由气泡沫造成的“虚假液位”远高于显示值,加上浆液泵、搅拌器、氧化空气的鼓入等扰动导致溢流。有时是频繁冲洗除雾器控制不当,都会造成溢流。

不设置GGH后,烟气抬升高度明显降低,有的人觉得可通过调整增压风机压头得到补充,这是误解。因为,烟气抬升高度取决于热力抬升和动力抬升,但主要是热力抬升。当锅炉负荷、燃料不变时,烟气量不变,系统阻力不变,所以风机压头也不可能有太大的变化。要改变风机压头,在阻力不变时只有改变烟气量。而改变烟气量过大,可能会将锅炉抽灭,所以在烟囱出口动力抬升是非常有限,其实是依靠热力抬升。设计时增压风机或引风机压头选取主要考虑克服系统阻力并加20%余量,风量和脱硫塔风量取值一致,考虑加10%的余量和温度加10℃时的烟气量来取值。不设置GGH烟气抬升高度受到的影响是不能用增加风机作用来替代的。

(1)一旦浆液起泡较为严重,能够最终靠往吸收塔浆液中添加少量消泡剂来解决。

(5)严控工艺水质和坚持脱硫废水的排放,降低浆液重金属、Cl-、有机物、悬浮物等各种杂质。